Frankfurter Papierfabrik in Urjupinsk 1944

Gebt einem Deutschen ein Taschenmesser und eine Konservendose und schickt ihn dann in den Wald, er kommt mit einer Lokomotive zurück. Dies soll ein Amerikaner gesagt haben, jedenfalls sprach man damals davon in Landser Kreisen. Der russsiche Kommandant des Kriegsgefangenenlagers Urjupinsk bei Stalingrad war 1944 der gleichen Meinung und erteilte einem deutschen Ingenieur den Befehl: "Papier zu machen".

Papiermacher auf Befehl

Lesen Sie hier, was Eugen Baumann über die "Frankfurter Papierfabrik" in Urjupinsk berichtet. Dieser Artikel wurde im Rahmen des Max - Eyth - Preisausschreibens 1953 eingereicht und zuerst von den VDI Nachrichten veröffentlicht:Mannigfaltig waren die Aufgaben, die deutschen Ingenieuren in russischer Gefangenschaft gestellt wurden. Im Sommer 1944 erhielt ich den AUftrag, Papier aus Stroh herzustellen, um den Papiermangel im Lager abzuhelfen. Denn Krankenberichte wurden auf alte Zeitungen und Mannschaftslisten auf Holzplatten geschrieben. Während des Gespräches erfuhr ich, daß die russische Lagerleitung für Ihr Vorhaben durch einen Zeitungsbericht angeregt worden war, in welchem man in groben Zügen den Herstellungsgang dargestellt hatte. Mein Einwand, daß ich aus der Feinmechanik komme und mich noch nie mit der Papierherstellung befaßt habe, wurde mit der Bemerkung abgetan, ein deutscher Ingenieur könne alles, und außerdem sei ja wohl im Lager unter mehreren tausend Kriegsgefangenen einschlägige Fachleute zu finden.

Ja, ich fand eine ganze Reihe, aber sie halfen mir nicht viel weiter. Diese Männer hatten ein Teilgebiet der Papierfabrik in großen Werken kennengelernt, Sie wußten, daß Schiffe und Eisenbahnzüge mit Holz ankamen, daß einige Tonnen Schwefelkies und Chlor verarbeitet wurden, auch Alaun und Leim, Farbstoffe und Kaolin sollten eine Rolle spielen. Von Astfang, Holländer und Gautschpressen war die Rede: aber was ich brauchte, nämlich die genaue Reihenfolge der Arbeitsvorgänge, das richtige Verhältnis des Rohstoffes zu den Zusätzen und nicht zuletzt wie ein Handbetrieb aussehen müßte, das war nicht zu erfahren.

Ich fing äußerst primitiv an.

Aus Strohsäcken holte ich mir das Getreidestroh, schnitt es in kleine Stücke und auf einer Feuerstelle am Rande des Lagers ließ ich Tag für Tag dieses Stroh in Konservendosen kochen, jede Probe verschieden lang.

In der Zwischenzeit experimentierte ich weiter mit dem gekochten Stroh. Doch ich merkte bald, die Fasern waren überhaupt nicht aufgeschlossen; es fehlte die Fähigkeit, aneinander zu haften. Mit Wasser allein zu kochen war unmöglich.

Auch Schwefelkies zur Herstellung von Natriumsulfit, das in dem russichen Zeitungsbericht angegeben war, konnte nicht beschafft werden. Aber was als Ersatz nehmen? Da kam mir unerwartet Hlfe von einem Nahrungsmittelchemiker aus unseren Reihen.

Aus Strohsäcken holte ich mir das Getreidestroh, schnitt es in kleine Stücke und auf einer Feuerstelle am Rande des Lagers ließ ich Tag für Tag dieses Stroh in Konservendosen kochen, jede Probe verschieden lang.

In der Zwischenzeit experimentierte ich weiter mit dem gekochten Stroh. Doch ich merkte bald, die Fasern waren überhaupt nicht aufgeschlossen; es fehlte die Fähigkeit, aneinander zu haften. Mit Wasser allein zu kochen war unmöglich.

Auch Schwefelkies zur Herstellung von Natriumsulfit, das in dem russichen Zeitungsbericht angegeben war, konnte nicht beschafft werden. Aber was als Ersatz nehmen? Da kam mir unerwartet Hlfe von einem Nahrungsmittelchemiker aus unseren Reihen.

Er hatte von meinen Versuchen gehört und wollte den "verrückten" Papieringenieur kennenlernen. Obwohl auch er, wie alle meine Kameraden, meinen Versuchen sehr skeptisch gegenüberstand, waren er und ein Chemotechniker aus Frankfurt a. M. einer meiner interessierten Mitarbeiter. Gleich sein erster Vorschlag half mir wesentlich weiter: Aus der anfallenden Holzasche unserer Lagerbäckerei bereiteten wir eine Lage (Pottasche); in dieser wurde das bereits zerkleinerte und gereinigte Stroh vorgekocht und in einer von ungarischen Faßbindern gebauten Kugelmühle die äußere Umhüllung des Strohhalmes zerstört, in der Lauge ein zweites Mal gekocht und damit so weit aufgeschlossen, daß die Zellulosefasern frei lagen und von allen unerwünschten Bestandteilen befreit waren.

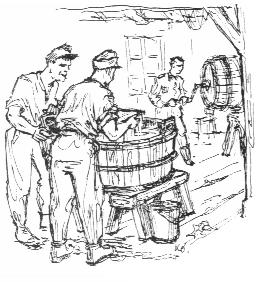

Wenn ich an die Kugelmühle denke! Was hat Ihre Konstruktion für Kopfzerbrechen bereitet! Die endgültige Bauart war ein Holzfaß mit einer Kurbel, drehbar waagrecht gelagert und mit Eichenholzkugeln gefüllt. Porzellan- oder rostfreie Stahlkugeln gab es nicht, so probierten wir es zunächst mit geschmiedeten Eisenkugeln, doch der Rost machte das Papier braunrot und zwang somit zu weiteren Versuchen. Besonders ausgesuchte Kieselsteine aus dem Fluss waren aber nicht das Richtige, denn das sich bildende Steinmehl während der Arbeit mit der Kugelmühle ergab eine unwillkommene Beimengung im Papier: die Teilchen waren als Füllstoffe zu groß, das Papier wurde brüchig. Die Holzkugeln erwiesen sich allerdings auch nicht als ideal, denn die Aufschlagkraft auf das Stroh war zu gering. Um einen Ausgleich zu schaffen, mußte die Kugelmühle länger gedreht werden (ungefähr 4 Stunden), und die Kugeln mußten auch außer Betrieb immer naß gehalten werden, da die mit Wasser vollgesaugten Holzkugeln schwerer waren.

Nun hatte ich vor dem Bau der Mühle Versuche durchgeführt. Wenn ich das gekochte Stroh in einem Mörser bearbeitete und davon eine Probe zwischen den Fingern drückte, hatte ich wahrgenommen, daß sich diese braune Masse klebrig anfühlte. Und als ich eines Abends ein talergroßes Stück neben dem Mörser liegengelassen hatte, war das Stück über Nacht getrocknet. Und es zeigten sich die Merkmale eines rauhen, dicken Papiers, allerdings noch grob im Gefüge, uneben und dunkelbraun. Dieses Stückchen Papier, besser gesagt Strohpappe, zeigte mir, daß ich auf dem richtigen Weg war und gab mir Ansporn, die fast unmöglich erscheinende Aufgabe fortzusetzen.

Längeres Drehen in der Kugelmühle und anschließendes nochmaliges Kochen mit Lauge beseitigten die letzten Mängel, die sich bei der Beurteilung der Faser ergeben hatten. Aber diese dunkle Farbe! Dieser abzuhelfen, zeigte sich jedoch nicht so schwierig. Chlorkalk, das Desinfektionsmittel für die Latrinen, ward in warmen Wasser aufgeschlämmt, durch ein Tuch gefiltert, und das enstandene Chlorwasser dann fünf bis zehn Minuten dem Brei beigegeben. Ganz besonderen Wert mußte auf das anschließende Spülen gelegt werden: es durften keine Chlorreste in dem Brei zurückbleiben, da der kleinste Rückstand später als Loch im Papier erschienen wäre.

Im alten China wurde das erste Papier hergestellt. In den Überlieferungen heist es: "... Das Papier ward aus der Bütte geschöpft ... " Diesen Vorgang also galt es nun zu wiederholen. In moderner Fertigung fließt der dünne Papierbrei auf ein endloses Band (Metallsieb). Von dort wird die noch feuchte Papierbahn von Walzen, mit Tuch bespannt, aufgenommen bis es am Ende auf große Rollen aufgewickelt wird. An die Herstellung dieser Maschinen brauchten wir gar nicht zu denken; wir griffen auf das Verfahren zurück, das seit jeher den Handbetrieb ausmacht: Das Ausschöpfen aus der Bütte, Blatt für Blatt handgeschöpft, wobei das Wasser durch Schütteln abfließt und die Faser verfilzt.

Endlich war es soweit, daß der erste Schöpfversuch vorbereitet werden konnte. In der Ausschöpfbütte rührte ich den gut ausgewaschenen Zellstoffbrei

mit Wasser an und versah ihn mit Zutaten: Ein klein wenig geschabter Tintenstift (warum tat Mutter zu Haus Waschbläue in die Wäsche vor dem Bleichen?), in heißer Lauge oder Sodalösung gelöstes Kolophonium, ein rarer Artikel, aber notwendig, um das Papier tintenfest zu machen.

Die Stärke des Papiers richtete sich nach der Konzentration der Lösung, je schwächer, um so dünner das Papier.

mit Wasser an und versah ihn mit Zutaten: Ein klein wenig geschabter Tintenstift (warum tat Mutter zu Haus Waschbläue in die Wäsche vor dem Bleichen?), in heißer Lauge oder Sodalösung gelöstes Kolophonium, ein rarer Artikel, aber notwendig, um das Papier tintenfest zu machen.

Die Stärke des Papiers richtete sich nach der Konzentration der Lösung, je schwächer, um so dünner das Papier.

Das Ausschöpfen aus der Bütte mußte mit einem Metallsieb erfolgen, da das am Anfang benuzte Sieb aus grobem Leinen nicht brauchbar war. Der Zufall half dieses schwere Beschaffungsproblem lösen. Ein russischer Brunnenbauer überließ uns nach langwierigen Verhandlungen ein Stück Metallsieb aus Kupferbronze mit feinem Gewebe, etwas gröber als A4. Das Sieb wurde in einen Holzrahmen eingebaut und der Versuch des Schöpfens aus der Bütte (Büttenpapier!) konnte erfolgen. Langsam, unter dauerndem Hinundherschütteln hob ich das Sieb, das Wasser tropfte ab und auf dem Metallsieb lag eine nasse Schicht Papier!

Aber wie nun diese nasse Schicht ablösen? Wir versuchten es zunächst derart, daß das Metallsieb am Ofen trocknete, aber das fertige Papier haftete weiter so stark am Siebe, daß es nicht herunterzubekommen war.

Als Endgültige Lösung legten wir auf die Naßschicht ein Leinentuch, darauf und unter das Sieb eine dicke Filzplatte. Alles zusammen wurde zwischen zwei Bretten in die Handpresse gelegt, die Presse alsdann eingezogen. Das Wasser lief ab und nach dem Auseinanderlegen konnte das Leinentuch mit der feuchten Papierschicht vom Sieb abgehoben werden. Dieses Tuch mit der Papierschicht wurde in einen Rahmen eingespannt, von dem es sich nach dem Trocknen abziehen ließ.

Doch die Oberfläche war rauh, und es sollte doch glattes, tintenfestes Papier sein! Aber wie das bewerkstelligen? Da erinnerte ich mich der Berichte einiger Mitgefangener, die vom Kalander gesprochen hatten, einem System von Walzen zwischen denen das Papier Glätte und auch Muster erhielt. Doch keine Drehbank stand zur Verfügung, um wenigstens zwei Walzen zu drehen. Da brachte man mir eines Tages ein Stück Steingutrohr, etwa 200 mm lichte Weite. Sofort stellte ich Versuche an: Das Rohr wurde in zwei gleiche Teile geteilt, in jedes Ende beider Stücke ein Holzpropfen gekeilt, in denen eine Achse festsaß. Beide Walzen saßen auswechselbar in einem Holzgestell, obenauf kam ein kleiner Wagenheber, der über eine Traverse mit der unteren Walze verbunden war und den Druck wesentlich erhöhte. Der Kalander war fertig, das Papier konnte durchgedreht werden! Erwähnt sei noch, daß die Walzen über heißer Asche immer wieder aufgewärmt werden mußten, die Oberfläche des Papiers wurde dadurch viel besser als bei kalten Walzen.

Ein gutes Vierteljahr lief die "Frankfurter Papierfabrik" mit sechs Mann Bedienung zu aller Zufriedenheit. 50 - 60 Blatt weißes, tintenfestes Papier A 4 war die Tagesleistung. Um diese zu erhöhen, hatte ich schon Pläne ausgearbeitet für eine rationellere Fabrikation. Der Bauplan für ein Gebäude am Fluß war fertig. Verhandlungen begannen zur Beschaffung einiger größerer Metallsiebe - da kam von Moskau der Befehl, das Lager aufzulösen. Wir wurden in andere Bezirke aufgeteilt und neue Pläne machten uns zu schaffen.

[© 1953 Text und Zeichnungen: Eugen Baumann ]

Januar 2002 / 2018 - abgeschrieben von Stephan Baumann, Kontakt: info AT sbaumann.de